System oznaczeń UDI obowiązujący w branży medycznej ma na celu zapewnienie spójności oznakowania wyrobów medycznych, a w konsekwencji zwiększenie bezpieczeństwa pacjentów. Kody UDI pozwalają identyfikować oraz śledzić produkty przez cały cykl życia. Unifikacja oznaczeń w branży medycznej to nie tylko korzyść dla pacjentów. Dzięki zwiększonej przejrzystości łańcucha dostaw beneficjentami systemu są także jednostki biznesowe.

Jakiego typu systemy znakowania pozwolą najlepiej wypełnić obowiązek UDI? W jaki sposób wygenerować kod UDI krok po kroku? Te i inne zagadnienia dotyczące systemu poruszymy w poniższym artykule.

Spis treści

- Czym są kody UDI?

- Dla jakich produktów kody UDI są obowiązkowe i od kiedy?

- Jak stworzyć kod UDI krok po kroku?

- Jakie systemy znakowania na potrzeby kodów UDI?

- Laserowe znakowanie kodów UDI – rozwiązania FOBA

- Korzyści z rozwiązań do znakowania UDI wspomaganych wizyjnie

- Zastosowanie kodów UDI – dlaczego odpowiednie oznaczenia są tak istotne na rynku medycznym?

Czym są kody UDI?

Dedykowane branży medycznej kody UDI (Unique Device Identifier) stanowią unikatowy identyfikator wyrobów medycznych przyjmujący postać numeryczną lub alfanumeryczną. Generowanie kodu odbywa się z wykorzystaniem globalnie akceptowanego standardu. Miejsce znakowania oraz termin, od którego producenci poszczególnych grup produktów medycznych są zobowiązani do ich zastosowania jest uzależniony od przypisanej wyrobom klasie ryzyka.

System kodów UDI obejmuje swym zakresem dwa obszary identyfikacji. Pierwszy dotyczy cech samego wyrobu i jest określany mianem kodu UDI-DI, drugi okoliczności jego wytworzenia określanych jako UDI-PI.

- Identyfikator wyrobu UDI-DI / odpowiednik GTIN (Globalny Numer Jednostki Handlowej) jest numerem identyfikacyjnym produktu wyodrębnionego z grupy produktowej ze względu m.in. na: kolor, kształt, gramaturę, sposób pakowania, czy ilość sztuk w opakowaniu. Numer jest częścią stała kodu UDI i jest nadawany osobno na każdy poziom opakowania, tj. jednostkowe i zbiorcze (z wyłączeniem jednostek logistycznych takich jak palety czy kontenery).

- Identyfikator produkcji UDI-PI odnosi się do danych dynamicznych wyrobu związanych z samą produkcją, tj. numeru partii, numeru seryjnego, czy daty produkcji. (Odpowiednik IZ – Identyfikatora Zastosowań GS1).

Producenci medyczni w ramach Unii Europejskiej są zobowiązani do wygenerowania kodu BASIC UDI-DI stanowiącego identyfikator grupy produktów (na bardzo ogólnym poziomie – ta sama klasa ryzyka, przeznaczenie, wspólne cechy produkcyjne), a tym samym bazę wyjściowa do stworzenia UDI-DI. Jest on wykorzystywany wyłącznie na potrzeby deklaracji zgodności, certyfikatów i innych typów dokumentacji. Kod BASIC UDI-DI nie jest umieszczany na produkcie lub opakowaniu.

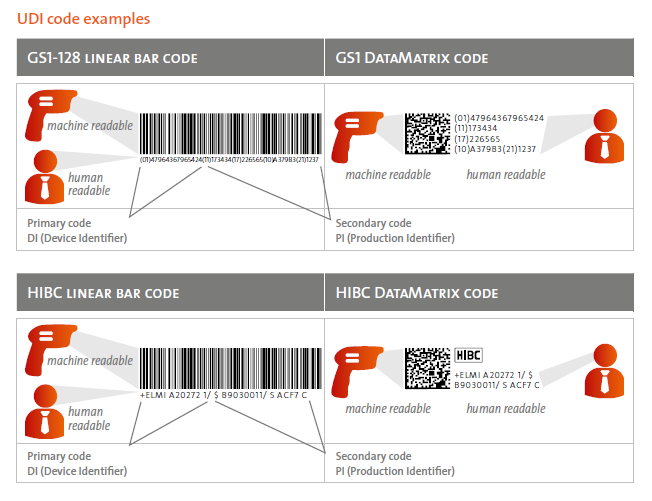

Formatami zapisu identyfikatora UDI jest:

- łatwo czytelny tekst w postaci numerycznej lub alfanumerycznej (HRI/Human Readable Interpretation),

- czytelny dla skanerów kod kreskowy lub DataMatrix.

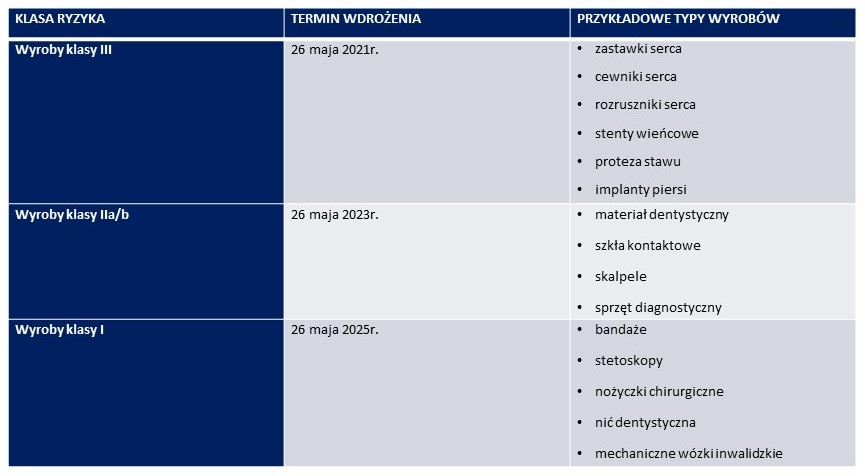

Dla jakich produktów kody UDI są obowiązkowe i od kiedy?

Prace nad przygotowaniem wspólnej infrastruktury identyfikacji wyrobów medycznych w UE rozpoczęły się ponad 10 lat temu, jednak obowiązek stosowania kodów UDI wszedł dopiero w roku 2021. Aktualnie nie wszystkie wyroby są nim objęte. W pierwszej kolejności kwestią tą musieli zająć się producenci wyrobów klasy III i II (a/b), ze względu na wspomnianą klasyfikację klasy ryzyka. Terminy obowiązkowego wprowadzenia kodów UDI wyglądają następująco:

Jak stworzyć kod UDI krok po kroku?

Możliwość generowania kodów UDI poprzedza konieczność zgłoszenia firmy do podmiotu akredytowanego przez Komisję Europejską, np. GS1. Celem zgłoszenia jest uzyskanie prefiksu GS1 firmy, będącego jednym z elementów składowych kodu UDI.

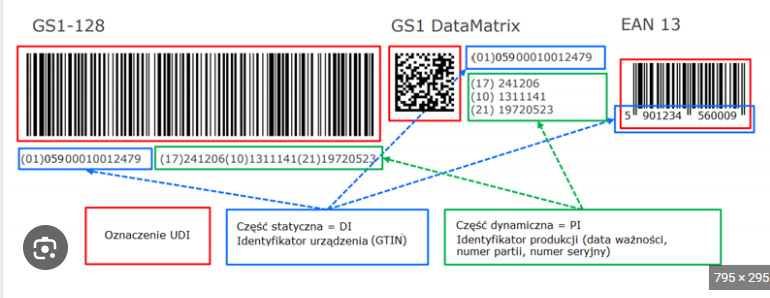

Kolejnym krokiem jest przystąpienie do identyfikacji — w pierwszej kolejności grupy produktów oraz nadanie jej identyfikatora BASIC UDI-DI, a następnie wyrobu oraz nadanie mu identyfikatora UDI-DI. Ten ostatni przyjmuje postać czytelnego dla człowieka ciągu cyfr oraz odczytywanego maszynowo kodu liniowego lub kodu 2D. Elementami składowymi UDI-DI są:

- prefiks organizacji krajowej,

- prefiks firmy,

- stałe oznaczenie produktu,

- cyfra kontrola.

Ostatnim oznaczeniem do wygenerowania jest identyfikator produkcji UDI-PI, stanowiący zmienną część kodu UDI. Oznaczenie PI identyfikuje jeden lub więcej elementów informujących o okolicznościach wytworzenia produktu, takich jak:

- numer partii – w oparciu o standardy GS1 będzie to IZ (10),

- numer seryjny – w oparciu o standardy GS1 będzie to IZ (21),

- data ważności – w oparciu o standardy GS1 będzie to IZ (17),

- data produkcji – w oparciu o standardy GS1 będzie to IZ (11).

Powyższa grafika ilustruje strukturę kodu i wykorzystywane nośniki danych (źródło – GS1). Warto nadmienić, iż część dynamiczna kodu – UDI – PI nie jest wymagana dla wyrobów medycznych, które przeznaczone są wyłącznie do sprzedaży detalicznej. Gotowy kod UDI należy przekazać do europejskiej bazy danych o wyrobach medycznych EUDAMED.

Jakie systemy znakowania na potrzeby kodów UDI?

Nośnikami danych UDI są kody GS1- DataMatrix, GS1 – 128 oraz kod EAN-13 – stosowany dla wyrobów w detalu. Znakowanie produktów w standardzie UDI wymaga zastosowania systemów znakowania, spełniających wymogi odpowiedniej czytelności i trwałości. Innym z kryteriów jest wysoki poziom precyzji oraz higieny — niezbędny w szczególności przy znakowaniu narzędzi chirurgicznych, implantów dentystycznych i innych elementów wysokiego ryzyka dla zdrowia człowieka. W tym przypadku chcemy zwrócić szczególną uwagę na technologię laserową – fiber, UV, green oraz nowość w ofercie – ultra short pulse laser.

Laserowe znakowanie kodów UDI – rozwiązania FOBA

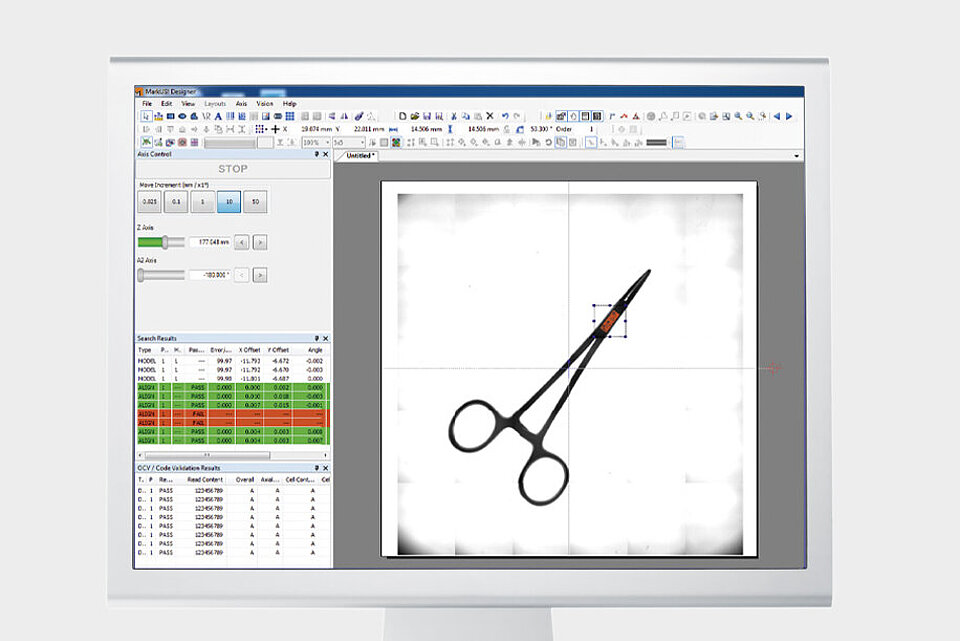

Ze względu na rosnące zapotrzebowanie na rozwiązania o charakterze specjalistycznym Promark Serwis nawiązał współpracę z wiodącym na rynku producentem laserów i laserowych stacji roboczych — firmą Alltec — właścicielem marki FOBA. Wieloletnie doświadczenie FOBY w zakresie znakowania w branży medycznej i innych o podobnym poziomie specjalizacji – przekłada się wysoką skuteczność tworzonych rozwiązań. Systemy znakowania laserowego FOBA dostarczają możliwości bezpiecznego i precyzyjnego znakowania wyrobów medycznych w standardzie UDI. Urządzeniami polecanymi do wykonywania kodów są pracujące w oparciu o lasery znakujące stacje robocze, wykorzystujące zintegrowany system wizyjny. Dostępność szerokiej gamy modeli stacji pozwala na lepsze dostosowanie do potrzeb znakowania różnego gabarytu detali.

Zaletą technologii laserowej jest eliminacja ryzyka rozmazania nadruku i podrabiania. Istotnym w zakresie tej metody znakowania jest ograniczenie zagrożenia wystąpienia korozji. Marka FOBA we współpracy z „add’n solutions GmbH”, przeprowadziła badanie mające na celu sprawdzenie odporności oznaczeń wykonanych laserem FOBA na korozję. Badanie wykazało, iż lasery o krótkim impulsie wytrzymują co najmniej 500 sterylizacji i cykli czyszczenia. Innym ważnym elementem nanoszenia kodów UDI, w odniesieniu do każdej technologii znakowania, jest bezbłędność oznaczeń. Ważna tym bardziej, iż wyroby medyczne wysokiego ryzyka są produktami o dużej wartości, stąd konieczność ograniczenia do minimum źle oznakowanych produktów.

Korzyści z rozwiązań do znakowania UDI wspomaganych wizyjnie

Skuteczna eliminacji błędów znakowania i dodatkowych kosztów z nim związanych jest możliwa dzięki zastosowaniu opatentowanego systemu wizyjnego FOBA, zintegrowanego z urządzeniami laserowymi tej marki. System oferuje szereg korzyści w tym:

- niezawodność procesu, wydajną i usprawnioną produkcję,

- wysoką jakość oznaczeń ze względu na precyzyjne pozycjonowanie nadruku na produkcie z dokładnością do 50µm,

- odpowiednią identyfikowalność produktów będącą efektem nanoszenia trwałych i czytelnych oznaczeń,

- weryfikacja kodu w czasie rzeczywistym przez zintegrowaną wewnątrz soczewki lasera kamerę, zobacz tutaj,

- bezpieczeństwo znakowania, odporność na sterylizację i czyszczenie, wysoki poziom higieny ze względu na zastosowanie technologii bezkontaktowej.

W/w korzyści są możliwe do osiągniecia dzięki zaawansowanym rozwiązań takich jak:

- system IMP — pozwalający na wyrównanie oznaczenia względem krawędzi produktu i walidację,

- funkcja obrazowania pełnego pola MOSAIC,

- rozwiązanie procesowe HELP łączące w/w funkcjonalności.

Zastosowanie kodów UDI – dlaczego odpowiednie oznaczenia są tak istotne na rynku medycznym?

Wprowadzenie kodów UDI oraz obowiązku ich stosowania ma związek przede wszystkim z koniecznością utrzymania wysokiego standardu bezpieczeństwa. Identyfikowalność wyrobów służących do ochrony zdrowia i życia pacjentów jest w tym przypadku kluczowa.

Zastosowanie systemu kodów UDI przekłada się na zmniejszenie liczby podróbek, poprawę polityki zakupowej oraz efektywniejsze zarządzanie odpadami. Kolejną korzyścią jest poprawa strategii zarządzania zapasami przez instytucje zdrowia publicznego i inne podmioty gospodarcze. Wszystko to sprawia, że kody UDI wpływają korzystnie na całą branżę medyczną, usprawniając jej funkcjonowanie.

Źródła: